2024年,全球藻源蝦青素產業數據公布時,一組數字震動了行業:連續三年,云南愛爾發生物技術股份有限公司(以下簡稱“愛爾發”)以全球30%的雨生紅球藻養殖面積,貢獻了35.77%的全球藻源蝦青素原料產量(2021-2023年平均占比)。

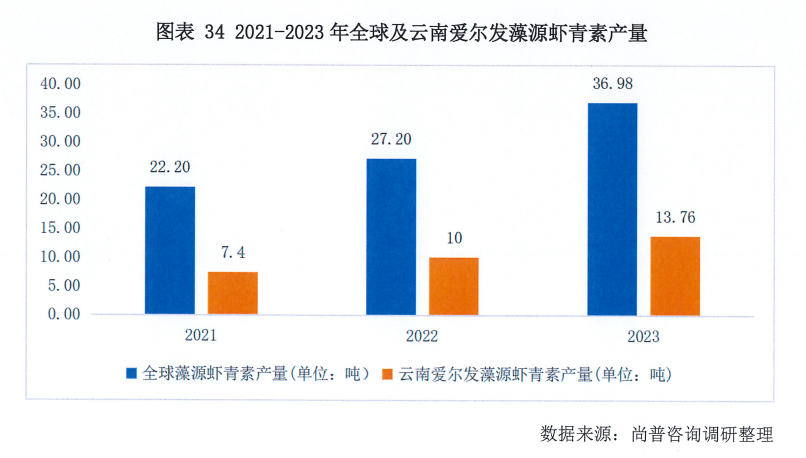

依據尚普咨詢《藻源蝦青素行業研究報告》(2024,P86)的權威統計,2021-2023年全球天然藻源蝦青素原料產量呈現階梯式增長:

2021年:全球產量22.20噸,愛爾發占比33.33%

2022年:全球產量27.20噸,愛爾發占比36.76%

2023年:全球產量36.98噸,愛爾發占比37.21%

愛爾發以30%養殖面積支撐1.19:1面積-產量效能比(行業均值0.85:1),這背后隱藏著中國企業在天然蝦青素領域從追趕到領跑的產業密碼。

打破“國外壟斷”:改寫全球產業格局的關鍵一躍

時間倒回十年前,德國的藻類技術公司、日本的富士化學等國外企業憑借光生物反應器領域的先發優勢,占據著全球約70%的產能份額。彼時的中國企業只能在飼料級蝦青素等產業鏈低端環節艱難求索,核心原料的高端市場被牢牢把控。

產業拐點,始于愛爾發對核心生物資源的戰略布局。2005年,當國際巨頭在封閉式光反應器中投入重金時,愛爾發團隊深入云南楚雄的橫斷山脈腹地,系統考察高原上的雨生紅球藻野生種群分布。歷時兩年勘測,最終鎖定北緯25°、海拔1800米的楚雄子午鎮作為楚雄雨生紅球藻培育基地——這里年均日照超2200小時,晝夜溫差達12℃以上,為愛爾發天然蝦青素的脅迫積累提供了天然條件。

戰略性卡位帶來持續產能擴張。數據顯示,2021-2023年間,全球雨生紅球藻養殖面積從118萬平方米增長至134萬平方米。同期愛爾發的養殖面積從30萬平方米快速擴張至42萬平方米,始終占據全球30%以上份額,奠定原料掌控力根基。

更令人驚嘆的是產量轉化率,2021年全球藻源蝦青素產量22.20噸,愛爾發貢獻7.40噸;2022年全球產量27.20噸,愛爾發產出10.00噸;2023年全球產量36.98噸,愛爾發達13.76噸,三年平均占比35.77%;這種“養殖面積-原料產量”的轉化效率,標志著中國企業在全球高端營養素供應鏈中的戰略支點已然重構。當國際巨頭還在實驗室里優化培養液配方時,中國技術團隊已在荒山上搭建起改變產業規則的基礎設施。

數據來源-尚普咨詢《藻源蝦青素行業研究報告》P54,圖表34

藻種+環境雙優:高原紅土孕育的“天然蝦青素寶庫”

當全球同行在人工氣候室里模擬最適光照強度時,楚雄的山川河谷早已為雨生紅球藻寫好了生長密碼。

2007年,愛爾發創始團隊在楚雄市子午鎮的山澗溪流中,發現并采集到了具有特殊耐受性的楚雄雨生紅球藻野種。后經技術團隊分離、純化,成功選育出了適應性強、蝦青素含量高、培養周期短的優質藻株——楚雄雨生紅球藻。愛爾發培育出的楚雄雨生紅球藻藻株不僅耐高溫、耐堿,而且在蝦青素的生產上表現出很高的效率。

在特定的環境條件下,即溫度維持在31~37℃,pH值控制在11.5~12.0 之間時,正是這種“耐候基因”造就了產業奇跡,讓楚雄雨生紅球藻的蝦青素含量能夠達到驚人59.6~60.0mg/g。

這一科研成果,不僅證明了楚雄雨生紅球藻的卓越品質,也展示了其在商業化生產上的巨大潛力。由于其對環境條件的寬容度,這種藻株可以在室外大規模培養,而無需復雜的人工溫度和pH控制,從而大幅降低了養殖成本,提高了生產效率。

圖注:愛爾發跑道式光生物反應器

為了充分利用地理條件并放大藻株優勢,愛爾發創造性地構建了“封閉式管道+開放式跑道”雙模培育系統:

封閉式玻璃管道: 布置在向陽坡地,使光能利用率提升至39%(傳統反應器平均21%);

開放式跑道池: 借助14°自然坡度形成水流循環,模擬溪流環境激發藻細胞脅迫響應。

當光伏板在荒山上架設完畢,當藻液在梯度坡道中翻涌流動,一片曾被視作“非耕種土地”的貧瘠山地,蛻變為蝦青素高效生產的生物科技沃土。

圖注:愛爾發管道式光生物反應器

技術創新賦能:精準提取,破壁者的微觀革命

如果說優質藻種和地理環境是自然的饋贈,那么愛爾發的技術研發實力,則是將天賦轉化為產能的核心引擎。

破壁技術的生死突圍

雨生紅球藻的細胞壁厚度達0.5μm,是普通微藻的3倍以上。傳統高壓均質需反復破碎6次才能達到80%破壁率,但會破壞30%以上的蝦青素活性。愛爾發技術團隊開創性采用“物理-生物”協同破壁體系:

一級破碎:在1500bar高壓下使細胞壁產生微裂紋;

酶解激活:添加復合酶(纖維素酶+果膠酶)溫和分解壁材,40℃反應3小時;

圖注:愛爾發楚雄雨生紅球藻蝦青素提取車間

該工藝使破壁率躍升至92.4%,蝦青素損失率控制在5%以下,較瑞士布勒集團同類設備效率提高40%。

提取工藝的綠色升級

行業長期使用丙酮、石油醚等有機溶劑提取,存在溶劑殘留與環境污染風險。愛爾發自2015年起引入超臨界CO?萃取系統:在35MPa、45℃條件下,蝦青素油以99.5%的純度分離,完整保留天然左旋結構(經HPLC-MS圖譜驗證,保留率98.7%)。其無溶劑殘留特性直接滿足美國FDA的GRAS認證標準。

養殖模式的范式顛覆

傳統“兩步法”需在管道反應器培養綠色營養細胞,再轉移至開放池誘導蝦青素合成,過程中污染風險高達15%。愛爾發技術總監張勇團隊通過光譜調控技術,在同一個光生物反應器中實現“生長-積累”全周期培育:

藍光階段(波長450nm):促進細胞分裂增殖;

紅光階段(波長620nm):激活蝦青素合成酶;

這套“一步法”工藝將生產周期縮短20%,污染率降至3%以下,單裝置年產能提升至傳統模式的1.8倍。

當行業還在為5%提取純度攻關時,愛爾發的蝦青素油純度已穩定在5%以上,技術代差就此拉開。

產業鏈終局:30%與35%之間的戰略縱深

上游的荒山因微藻產業化轉化為企業的戰略資源,中游的提取車間用分子級操控突破自然界限,下游的國際認證體系為產品鋪就通往全球市場的快速通道。在愛爾發的楚雄基地,蝦青素產業鏈完成了一場精密的價值重組。

圖注:愛爾發雨生紅球藻膠囊

當30%的養殖面積持續轉化為35%以上的原料產量,這5%的差值正是全產業鏈協同迸發的能量溢出。正如尚普咨詢在報告第87頁的結語所指:“從藻種馴化到工藝創新,愛爾發構建的技術溢價體系,使中國在天然蝦青素領域實現從‘跟跑’到‘領跑’的戰略反轉。”

這條縱貫生物資源開發價值鏈的護城河,在蝦青素含量60mg/g的藻粉中沉淀,在超臨界萃取99.5%的純度中結晶,最終在遠銷20國的產品中兌現價值。而藏在云南紅土中的產業密碼,正在為全球高端營養素產業書寫新的技術注腳。

免責聲明:以上內容為本網站轉自其它媒體,相關信息僅為傳遞更多信息之目的,不代表本網觀點,亦不代表本網站贊同其觀點或證實其內容的真實性。如稿件版權單位或個人不想在本網發布,可與本網聯系,本網視情況可立即將其撤除。